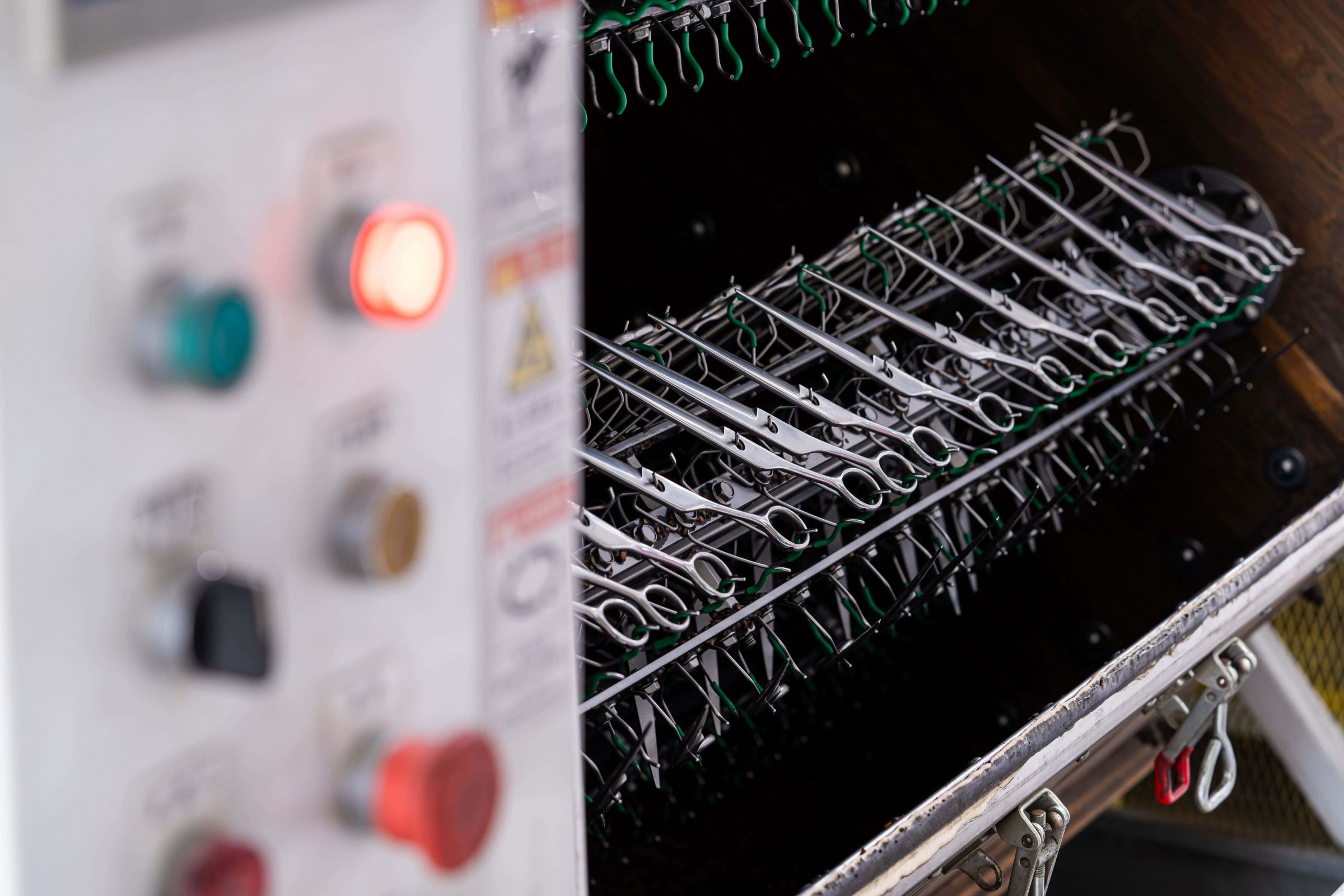

생산 과정

Eversharp 가위의 생산은 단순한 일련의 단계가 아니라, 타협 없는 헌신과 뛰어난 장인 정신의 증거입니다. 프리미엄 일본 스테인리스 스틸의 신중한 선택부터 스탬핑, 열처리, CNC 연삭, 베벨링 등 복잡한 과정에 이르기까지, 모든 단계는 우리의 끊임없는 우수성 추구를 반영합니다. 우리는 세심한 디테일에 대한 주의만이 사용자에게 날카롭고 내구성이 있으며 편안한 경험을 제공하는 진정으로 뛰어난 가위를 만들 수 있다고 확고히 믿습니다. Eversharp 가위는 단순한 도구가 아니라 장인 정신의 완벽한 구현입니다.