Üretim Süreçleri

Eversharp makaslarının üretimi, sadece bir dizi adım değil; tavizsiz bir özveri ve ustaca zanaatkarlığın bir kanıtıdır. Premium Japon paslanmaz çeliğinin titiz seçiminden, damgalama, ısıl işlem, CNC taşlama, eğim verme ve daha fazlasının karmaşık süreçlerine kadar her aşama, mükemmellik arayışımızı yansıtır. Detaylara titiz bir dikkatle, kullanıcılarına keskin, dayanıklı ve konforlu bir deneyim sunan gerçekten olağanüstü makaslar yaratabileceğimize kesinlikle inanıyoruz. Eversharp makasları sadece aletler değil; zanaatkar ruhunun mükemmel bir tezahürüdür.

Üretim İş Akışı

Paslanmaz Çelik Damgalama

Paslanmaz çelik damgalama, yüksek kaliteli makaslar üretmek için kritik bir adımdır. Sürecimiz, öncelikle Japonya'dan gelen premium paslanmaz çelik levhaların seçilmesiyle başlar; bu levhalar daha sonra makasların karmaşık bıçakları ve saplarını oluşturmak için işlenir. Profesyonel kullanım veya evde günlük işler için, Eversharp paslanmaz çelik damgalı makaslar piyasadaki en iyi kalite makasları sunar.

Isıl İşlem

Isıl işlem, makasların performansını ve dayanıklılığını artırmak için gereklidir. Bıçakları belirli sıcaklıklara ısıtarak ve kontrollü oranlarda soğutarak, metalin tane yapısını iyileştiririz, sertliği, dayanıklılığı ve gücü artırırız. Bu süreç ayrıca iç gerilimleri azaltır ve aşınma direncini artırır, keskin kenarları ve dayanıklılığı garanti eder.

CNC ile Boşluk Taşlama

CNC boş taşlama, makasların keskinliğini ve kesme verimliliğini artırmak için hassas bir yöntemdir. Bıçağın kenarı boyunca içe doğru yüzeylerin taşlanmasını otomatikleştirir, bu da kenar hassasiyetini artıran bir boş taşlama oluşturur. CNC, tutarlı bir geometri sağlar, uniform kalınlık ve hizalamayı korur. Sonuç, üstün kesme performansına, azaltılmış sürtünmeye ve daha iyi manevra kabiliyetine sahip makaslardır.

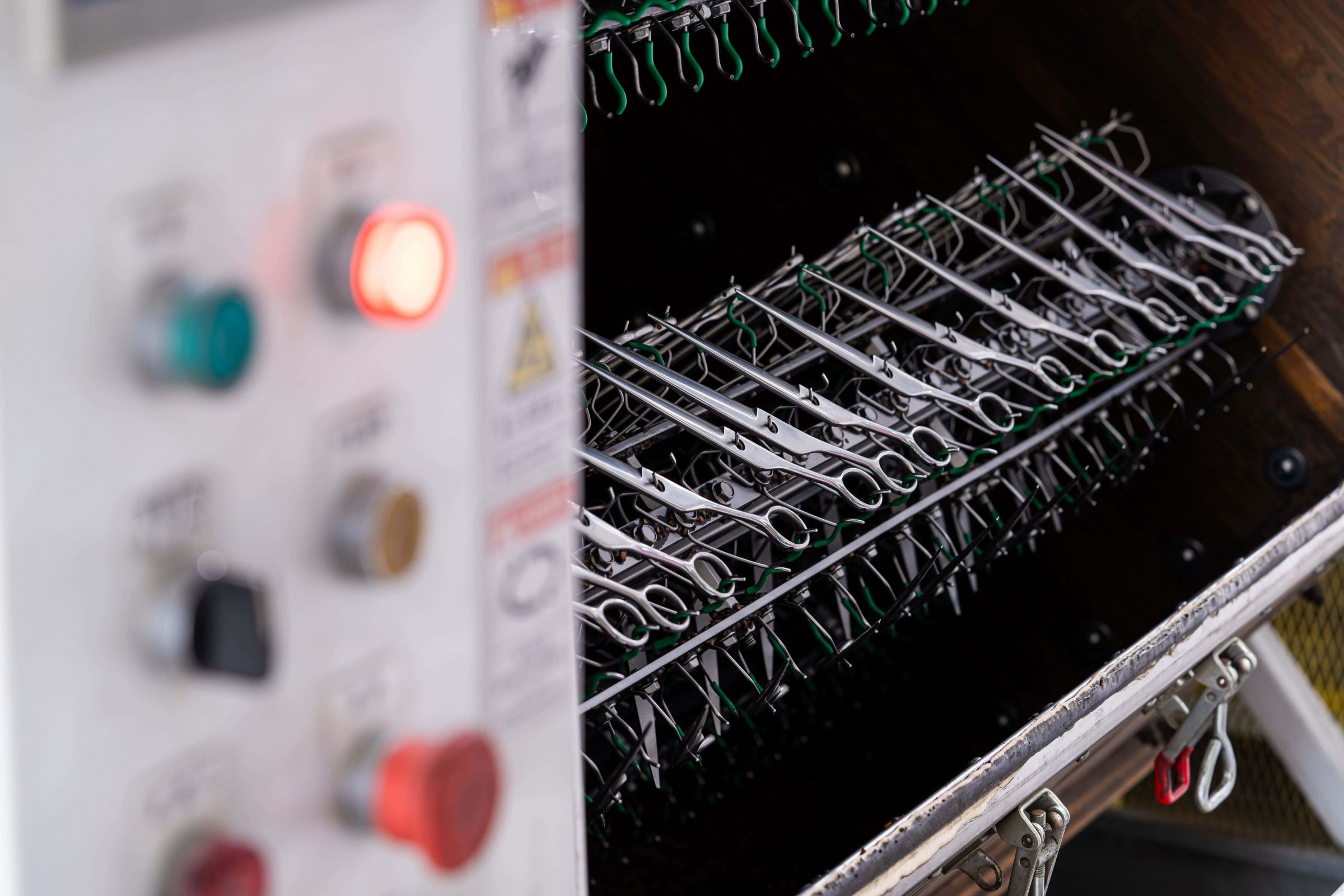

Makas Temizliği ve Yağlama

Montajdan sonra, makaslar optimal performans ve uzun ömür sağlamak için temizlenir ve yağlanır. Bu işlem, kalıntıları giderir, bıçak netliğini artırır ve paslanmayı önlemek ve keskinliği korumak için koruyucu bir katman uygular. Saç kesimi, dikiş ve el sanatları gibi profesyonel makaslar için bu işlem hayati öneme sahiptir ve hassasiyet ile dayanıklılık sağlar.