Производственные процессы

Производство ножниц Eversharp — это не просто серия этапов; это свидетельство безкомпромиссной преданности и мастерского ремесла. От тщательного выбора высококачественной японской нержавеющей стали до сложных процессов штамповки, термообработки, ЧПУ шлифовки, фаски и далее, каждый этап отражает наше неустанное стремление к совершенству. Мы твердо верим, что только благодаря тщательному вниманию к деталям мы можем создать поистине исключительные ножницы, которые предлагают пользователям острое, долговечное и комфортное использование. Ножницы Eversharp — это не просто инструменты; они являются идеальным воплощением духа ремесленника.

Производственный процесс

Лазерная резка из нержавеющей стали

Штамповка из нержавеющей стали является критически важным этапом, необходимым для создания высококачественных ножниц. Наш процесс начинается с выбора первоклассных листов нержавеющей стали японского производства, которые затем обрабатываются для формирования сложных лезвий и ручек ножниц. Будь то для профессионального использования или повседневных задач дома, ножницы из штампованной нержавеющей стали Eversharp предлагают лучшее качество на рынке.

Термическая обработка

Термическая обработка необходима для улучшения производительности и долговечности ножниц. Нагревая лезвия до определенных температур и охлаждая их с контролируемой скоростью, мы улучшаем зернистую структуру металла, повышая твердость, прочность и стойкость. Этот процесс также снижает внутренние напряжения и улучшает износостойкость, обеспечивая острые края и долговечность.

Пустотная шлифовка с ЧПУ

CNC-выемочное шлифование — это точный метод повышения остроты и эффективности резки ножниц. Он автоматизирует шлифование вогнутых поверхностей вдоль лезвия, создавая выемку, которая улучшает точность кромки. CNC обеспечивает постоянную геометрию, поддерживая равномерную толщину и выравнивание. В результате получаются ножницы с превосходными характеристиками резки, сниженным трением и лучшей маневренностью.

Ножницы с заклепочными лезвиями

Лезвия заклепок соединены центральной заклепкой, которая позволяет плавно открывать и закрывать, обеспечивая при этом выравнивание и стабильность. Изготовленные из прочных материалов, таких как нержавеющая сталь или латунь, заклепка повышает прочность и долговечность.

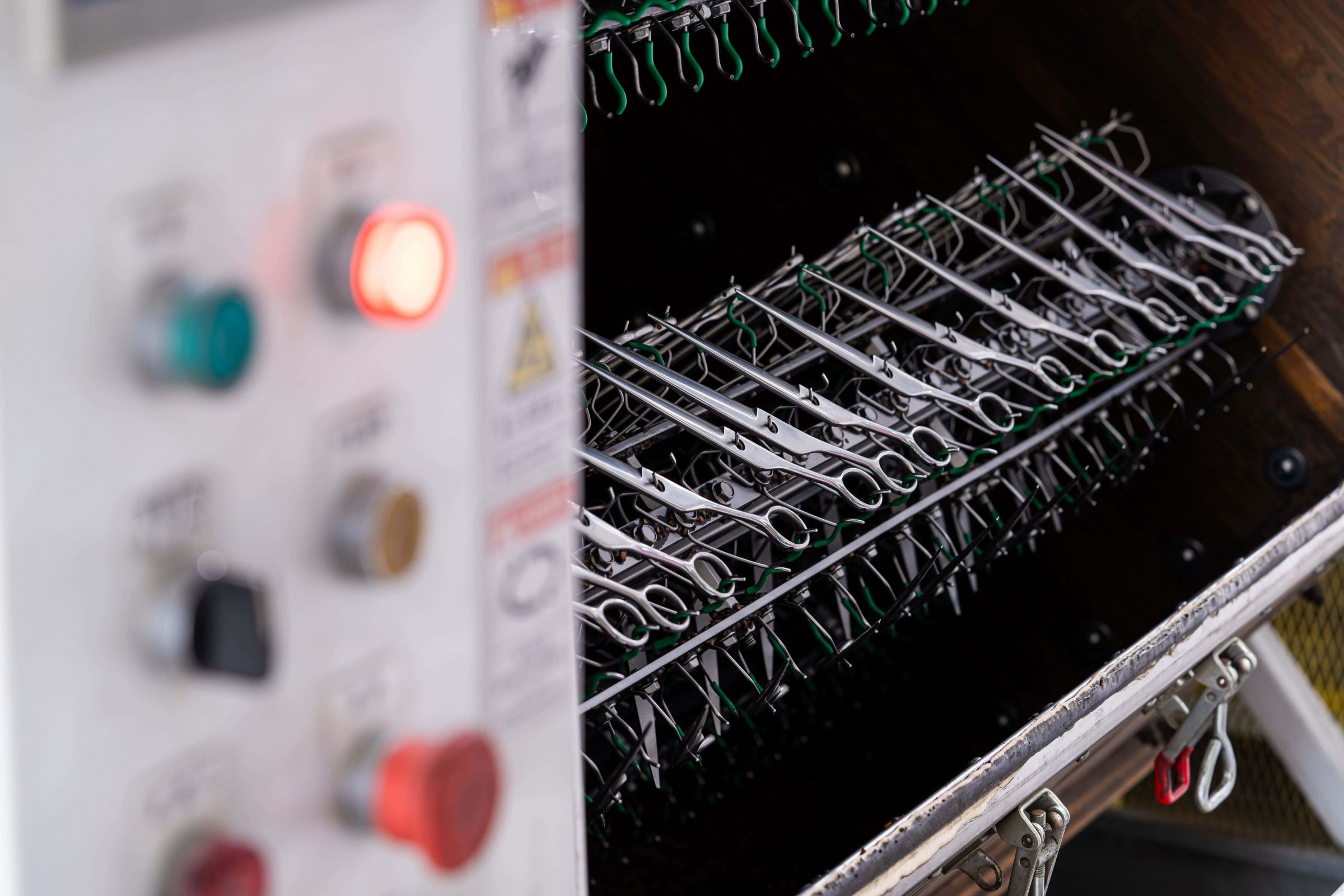

Чистка и смазка ножниц

После сборки ножницы очищаются и смазываются для обеспечения оптимальной работы и долговечности. Этот процесс удаляет мусор, улучшает четкость лезвий и наносит защитный слой для предотвращения ржавчины и поддержания остроты. Это необходимо для профессиональных ножниц, используемых в парикмахерском деле, шитье и рукоделии, обеспечивая точность и долговечность.

Упаковка

Упаковка ножниц включает в себя проверку каждой пары на качество, а затем обертывание или размещение их в защитных чехлах для предотвращения повреждений. Этикетки и инструкции по уходу могут быть включены, чтобы гарантировать, что ножницы прибудут в идеальном состоянии для розничной продажи или прямой отправки.