กระบวนการผลิต

การผลิตกรรไกร Eversharp ไม่ใช่แค่ชุดของขั้นตอน แต่เป็นการแสดงถึงความมุ่งมั่นที่ไม่ยอมแพ้และฝีมือที่ยอดเยี่ยม ตั้งแต่การเลือกสแตนเลสญี่ปุ่นคุณภาพสูงอย่างระมัดระวังไปจนถึงกระบวนการที่ซับซ้อนของการประทับ, การอบความร้อน, การเจียร CNC, การทำมุม และอื่นๆ ทุกขั้นตอนสะท้อนถึงความมุ่งมั่นของเราในการแสวงหาความเป็นเลิศ เราเชื่อมั่นว่าเพียงแค่การใส่ใจในรายละเอียดอย่างพิถีพิถันเท่านั้นที่เราจะสามารถสร้างกรรไกรที่ยอดเยี่ยมจริงๆ ที่มอบประสบการณ์ที่คมชัด ทนทาน และสะดวกสบายให้กับผู้ใช้ กรรไกร Eversharp ไม่ใช่แค่เครื่องมือ แต่เป็นการแสดงออกที่สมบูรณ์แบบของจิตวิญญาณของช่างฝีมือ

กระบวนการผลิต

การปั๊มสแตนเลสสตีล

การปั๊มสแตนเลสเป็นขั้นตอนที่สำคัญซึ่งจำเป็นสำหรับการผลิตกรรไกรคุณภาพสูง กระบวนการของเราเริ่มต้นด้วยการเลือกแผ่นสแตนเลสญี่ปุ่นคุณภาพสูง ซึ่งจะถูกนำมาประมวลผลเพื่อสร้างใบมีดและด้ามกรรไกรที่ซับซ้อน ไม่ว่าจะใช้ในงานมืออาชีพหรือในงานประจำวันที่บ้าน กรรไกรปั๊มสแตนเลส Eversharp มอบคุณภาพที่ดีที่สุดในตลาด.

การอบอุ่น

การอบอุณหภูมิเป็นสิ่งสำคัญสำหรับการปรับปรุงประสิทธิภาพและความทนทานของกรรไกร โดยการให้ความร้อนกับใบมีดที่อุณหภูมิที่เฉพาะเจาะจงและทำให้เย็นลงในอัตราที่ควบคุมได้ เราจะปรับปรุงโครงสร้างของเม็ดโลหะ ทำให้มีความแข็งแรง ความทนทาน และความแข็งแกร่งมากขึ้น กระบวนการนี้ยังช่วยลดความเครียดภายในและปรับปรุงความต้านทานต่อการสึกหรอ ทำให้มั่นใจได้ว่าใบมีดยังคงคมและทนทาน.

การขัดแบบกลวงโดย CNC

การขัดผิวแบบ CNC เป็นวิธีที่แม่นยำในการเพิ่มความคมและประสิทธิภาพการตัดของกรรไกร มันทำให้การขัดผิวของพื้นผิวเว้า沿ใบมีดเป็นไปโดยอัตโนมัติ สร้างการขัดผิวแบบเว้าที่ช่วยปรับปรุงความแม่นยำของขอบ CNC รับประกันรูปทรงที่สม่ำเสมอ รักษาความหนาและการจัดแนวที่สม่ำเสมอ ผลลัพธ์คือกรรไกรที่มีประสิทธิภาพการตัดที่เหนือกว่า ลดแรงเสียดทาน และมีความคล่องตัวที่ดีกว่า

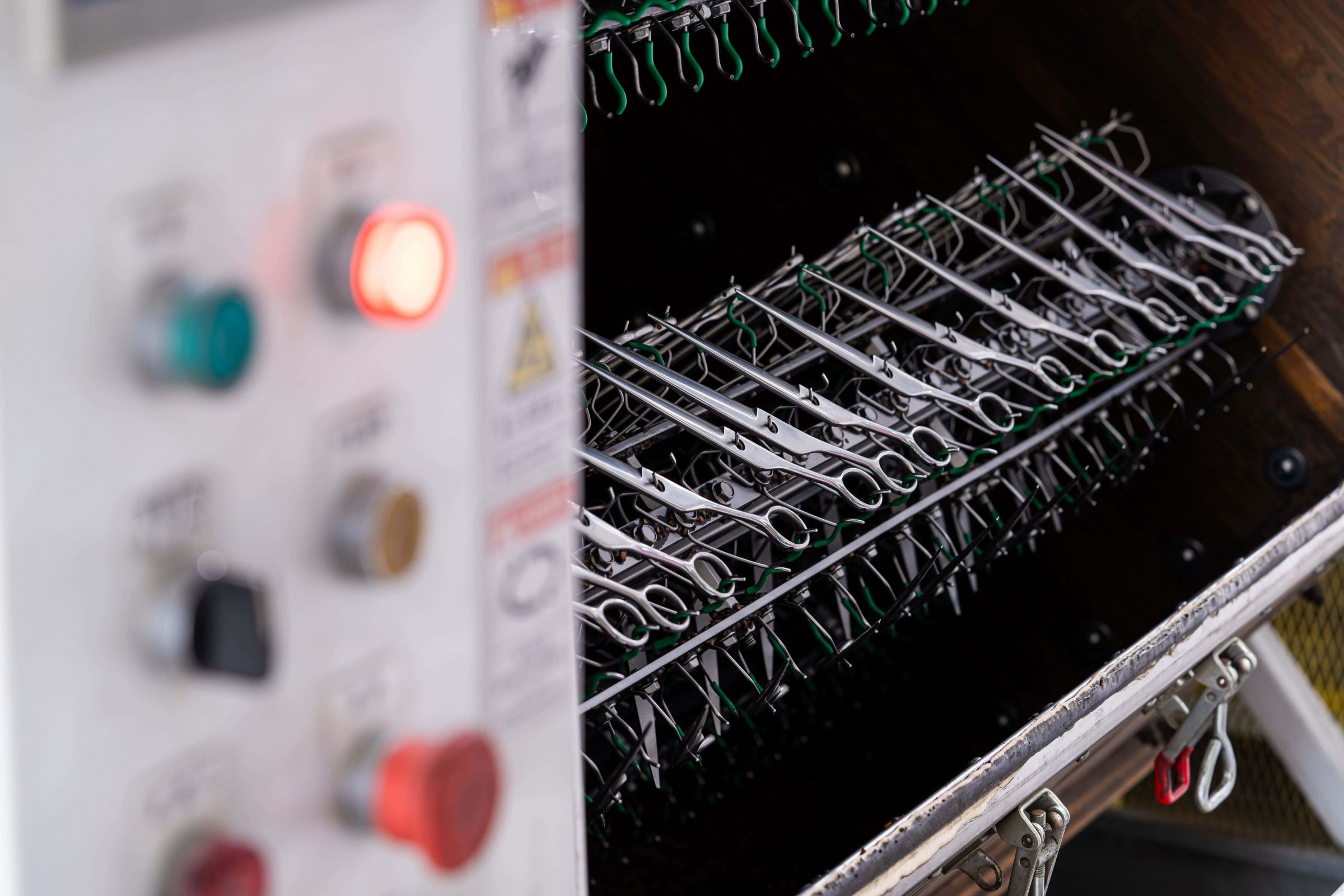

การทำความสะอาดและหล่อลื่นกรรไกร

หลังจากการประกอบ กรรไกรจะถูกทำความสะอาดและหล่อลื่นเพื่อให้แน่ใจว่ามีประสิทธิภาพสูงสุดและอายุการใช้งานที่ยาวนาน กระบวนการนี้จะช่วยขจัดสิ่งสกปรก เพิ่มความชัดเจนของใบมีด และเคลือบชั้นป้องกันเพื่อป้องกันสนิมและรักษาความคม มันเป็นสิ่งจำเป็นสำหรับกรรไกรมืออาชีพที่ใช้ในงานทำผม การเย็บผ้า และงานฝีมือ เพื่อให้มั่นใจในความแม่นยำและความทนทาน.