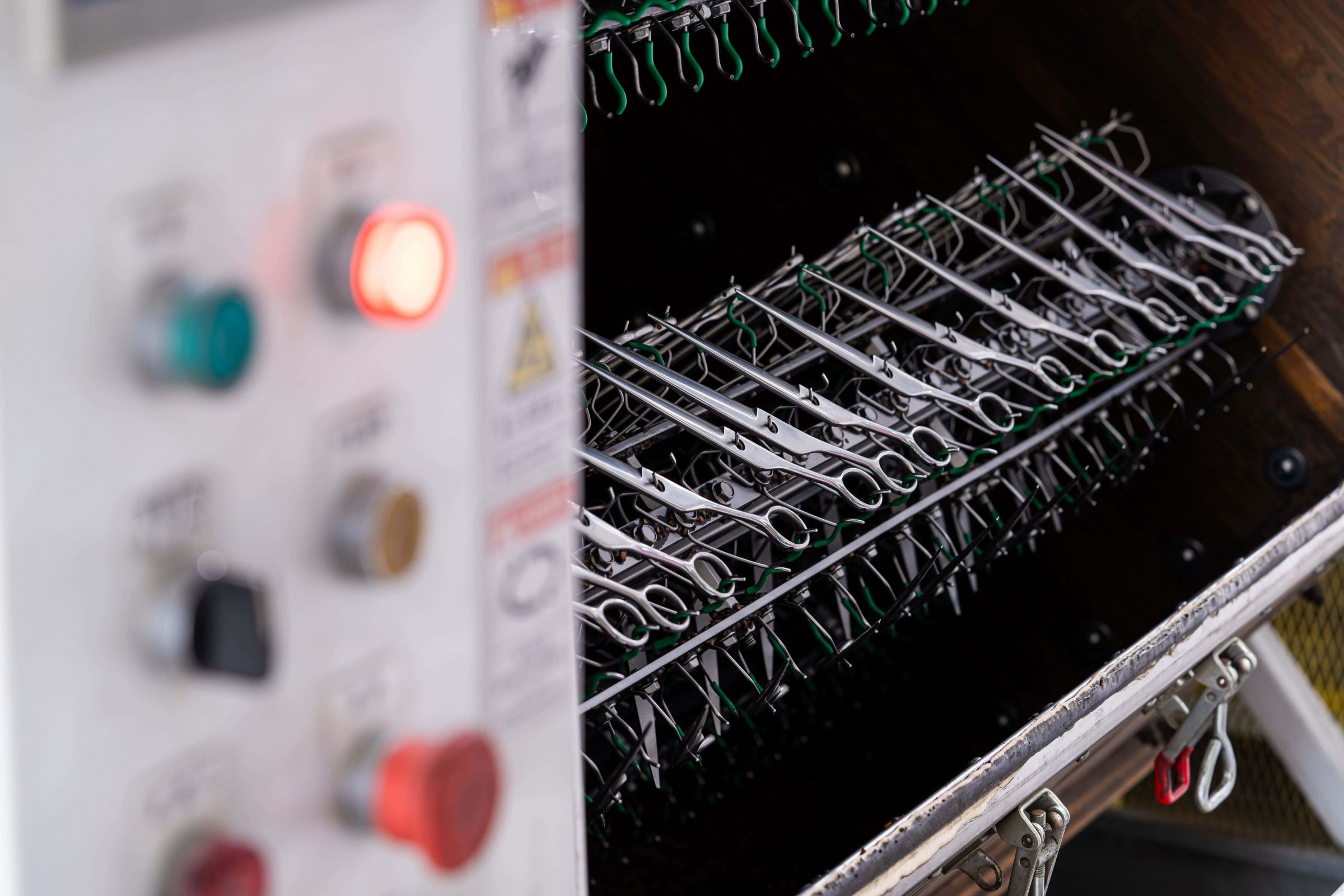

生産プロセス

Eversharpは、単なる一連の工程以上のものであり、妥協のない献身と卓越した職人技の証です。高品質な日本製ステンレス鋼の慎重な選定から、スタンピング、熱処理、CNC研削、面取りなどの複雑な工程に至るまで、すべての段階が私たちの卓越性への執念を反映しています。私たちは、細部にまで徹底的に注意を払うことで、ユーザーに鋭く、耐久性があり、快適な体験を提供する真に優れたハサミを作り出せると固く信じています。Eversharpハサミは単なる道具ではなく、職人の精神を完璧に具現化したものです。